Leistungsspektrum

Msafe Ing.- Büro

von Maschinen, Anlagen

aus dem außereuropäischen Ausland

(auf Anfrage)

(auf Anfrage)

(auf Anfrage)

Grundlage einer jeden Risikoanalyse ist die Aufnahme des aktuellen Zustands einer Maschine. Natürlich wird auch der allgemeine Zustand betrachtet, aber überwiegend ist der Blickwinkel selbstverständlich auf die Sicherheit der Maschine gerichtet.

Ich führe diese Aufnahme in Form einer Liste möglicher Gefahren und Photos durch. Beides zusammen bilden zusammen die Grundlage für die Ausarbeitung einer Risikoanalyse.

Kernpunkt zur Beurteilung der Sicherheit einer Maschine ist die sogenannte Risikoanalyse. Sie ist zwingend nach der Maschinenrichtlinie (MRL) erforderlich.

In der DIN EN ISO 12100 Sicherheit von Maschinen - Allgemeine Gestaltungsleitsätze - Risikobeurteilung und Risikominderung- finden sich Vorgaben und Beschreibungen dazu. Sie bildet die Grundlage der Risikoanalyse.

Sie ist bei neuen Maschinen und beim Import aus dem Ausland erforderlich. Aber auch bei bestehenden Maschinen, bei gravierenden Änderungen oder einem "Retrofit" kann eine Risikoanalyse bzw. Neubewertung erforderlich werden.

Was dabei unter gravierenden Änderungen fällt ist nicht immer leicht zu entscheiden. Ich helfe Ihnen gern dabei die richtige Bewertung vorzunehmen.

Die Vermeidung von Risiken sollte bei der Konstruktion von Maschinen stets grundlegender Gedanke sein. Ist das nicht möglich berate ich Sie wie möglichen Risiken, Gefahren gleich von Anfang an sinnvoll und effektiv begegnet werden kann.

Nach Norm ist es vorgesehen die Risikoanalyse gleich von Anfang an, von der ersten Idee, Planung, konstruktionsbegleitend bis hin zur abschließenden Inbetriebnahme und Dokumentation durchzuführen. Dies spart unterm Strich bares Geld. Muß die Maschine, nachdem sie bereits gebaut wurde, angepaßt werden, wird es wesentlich kostenintensiver wie auftragsbegleitend.

Maschinen, die aus dem außereuropäischen Ausland im europäischen Wirtschaftsraum (EWR) in den Verkehr gebracht werden, müssen die CE Kennzeichnung tragen und mit einer Einbau- oder Konformitätserklärung ausgestattet sein.

Die Verantwortung für die Konformität ist dabei nicht grundlegend festgelegt. Sie kann beim Hersteller sein, ebenso aber auch beim Importeur oder Endkunden der die Maschine gekauft hat. Frage ist wer der Inverkehrbringer ist bzw. wie der jeweilige Kaufvertrag zwischen der jeweiligen Partner aussieht. Hier kann ich Sie unterstützen von Anfang an den richtigen Weg zu gehen.

Grundlage ist aber auch hier wieder die Risikoanalyse. Leider sind doch eine Reihe von Maschinen auf dem Markt wo die Durchführung einer solchen Analyse angezweifelt werden muß.

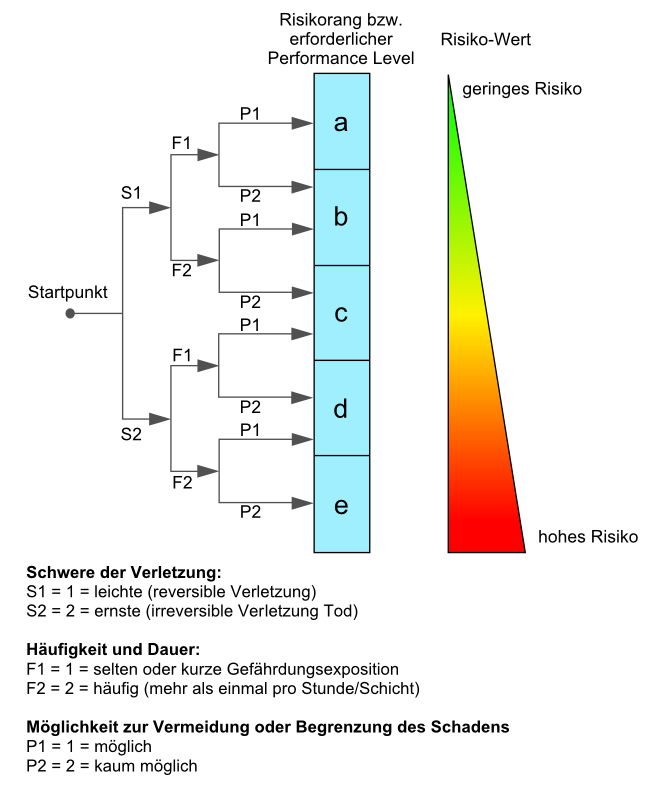

Sind Schutzmaßnahmen in Form elektrischer Sicherheitskreise erforderlich, gilt es das Maß des Risikos zu bestimmen. Das ist quasi der Sollwert, den die Sicherheitsfunktion erfüllen muss. Er wird der erforderliche Performance Level, PLr genannt. Das r steht dabei für required = erforderlich.

Hier ist die Beachtung der DIN EN ISO 13849 Sicherheit von Maschinen - sicherheitsbezogene Teile von Steuerungen- mit Ihren Teilen 1 und 2 von enormer Bedeutung. Teil 2 beschäftigt sehr stark mit dem Thema Verifikation und Validierung.

Der Übergang zur Ermittlung des erreichten, tatsächlichen Performance Levels (PList) einer Sicherheitsfunktion führt über das sicherheitstechnische Strukturbild. Hier schleichen sich nicht selten Fehler in der Umsetzung ein, da die vorhandenen Strukturen aus dem Stromlaufplan nicht immer leicht zu erkennen sind oder die Stromlaufpläne nicht aktuell sind. Da ich selbst erfahrener Hardwareprojekteur bin kann für Sie die erforderlichen Strukturbilder anfertigen.

Für elektrische Sicherheitskreise gilt keine Risikozahl sondern ein sogenannter Performance Level. Es muss der Nachweis der Erreichung des Sollwerts der Sicherheitsfunktion (PLr) geführt werden. Dieser Nachweis erfolgt rechnerisch.

In meiner täglichen Praxis nutze ich das Tool „Sistema“. Eine Entwicklung des Instituts für Arbeitsschutz (IFA) , bekannt unter DGUV. Damit steht ein anerkanntes Werkzeug für solche Berechnungen zur Verfügung. Die Umsetzung der vorhandenen Stromlaufplans in die Sistema Struktur zur Berechnung ist dabei nicht immer ganz einfach. Ich führe gern für Sie die Berechnungen durch.

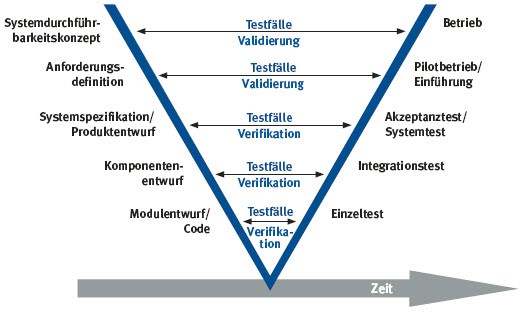

Der Prozess der Validierung und Verifikation ist vielen nicht geläufig. Die Begrifflichkeiten sind nicht ganz einfach zu unterscheiden.

Verifikation (Veritas lat. die "Wahrheit") meint die fortwährende Überprüfung der getroffenen Annahme, Spezifikationen und deren Arbeitsergebnisse um zum Ziel zu gelangen nach dem bekannten V-Modell. Die Frage lautet hier: "Sind wir auf dem richtigen Weg?"

Die Verifikation kann reale Tests beinhalten. Unter der Verifikation wird im Bereich der Automatisierung die Reaktion der Aktoren in Abhängigkeit der Eingänge mittels einer "Verifikationsmatrix" festgehalten. Sie wird auch gern einfach "Abschaltmatrix" genannt.

Validierung meint dagegen die Überprüfung der Wirksamkeit, das wirkliche Erreichen des Schutzziels. Die Frage lautet also hier: "Haben wir das Ziel erreicht?" Der Test von Sicherheitsfunktionen wird dann als Validierung verstanden, d. h. die Abschaltmatrix wird somit als Validerungsmatrix bezeichnet.

Die Frage nach dem Ziel aber umfasst dabei aber mehr als die Verifikation. Der Unterschied liegt darin, daß eine Sicherheitsfunktion rein physikalisch durch die vorgesehen Hard- und Software mit dem erforderlichen Performance Level funktioniert. Dennoch aber kann ist es möglich, daß das Schutzziel nicht oder nur unzureichend erfüllt wird.

Damit wäre die Verifikation zwar erfüllt, die Validierung aber gescheitert. Möglich ist die z. B. bei zu kleiner Auslegung von Bremsen bei einer Stoppreaktion. Umgekehrt ist es auch möglich, daß die Validierung erfüllt ist aber die Verifikation nicht. Es also wichtig beide Prozesse, die Verifikation und die Validierung, richtig zu ermitteln.

Sehr oft arbeiten in einem Prozess verschiedene Maschinen zusammen und dies auch noch häufig von verschiedenen Herstellern. Ein typisches Beispiel ist der klassische Roboter, der z. B. Teile bei einer Spritzgießmaschine entnimmt und diese an eine Prüfroutine und anschließen an eine Verpackungsmaschine übergibt. Hier gilt es, wenn die Kriterien einer Maschine im Sinne einer Gesamtmaschine erfüllt sind, die Schnittstellen zwischen den einzelnen Maschinen zu betrachten. Eine Betrachtung im Sinne von produktions-, steuerungs- und sicherheitstechnisch.

Arbeiten Maschinen so zusammenarbeiten, daß sie nach den Kriterien der MRL wieder eine Maschine bilden, so ist für eine solche Gesamtheit von Maschinen gleichfalls eine CE Konformitätserklärung zu erstellen und die Maschine entsprechend zu kennzeichnen. Für die Betrachtung der Schnittstellen und ggf. gemeinsamen Umhausungen ist dann eine eigene Risikoanalyse durchzuführen.

Es ist nicht immer einfach die Sachlage zu den Maschinen und ihren Verknüpfung richtig zu ermitteln. In der Praxis sehe ich leider nicht selten das Fehlen solcher Erklärungen, fehlerhafte Erklärungen oder wo gar keine Gesamt CE Gesamterklärung hätte ausgestellt werden dürfen. Oftmals werden die sicherheitstechnischen Verknüpfungen nicht richtig vorgenommen, und Performance Level Betrachtungen vernachlässigt.

Für viele produzierende Betriebe, bei denen die Inbetriebnahme einer solchen Gesamtmaschine schon länger her ist, stellt sich die Frage "Gesamt CE verpennt....was nun? Gibt es dennoch einen Weg zu CE? Wenn ja, wie? Was kann man tun?

Sie können von meiner umfangreichen Erfahrung zur Bewertung von Maschinenzusammenstellungen profitieren, insbesondere beim Weg des nachträglichen CE Konformitätsbewertungsverfahrens.

Ein Bestandteil des Personen- und Maschinenschutzes besteht in einer guten Beschilderung der Maschine mit Gefahren-, Warnhinweisen, sogenannten Piktogrammen.

Da stellen sich Fragen wie:

Wie und wo muss die Maschine gekennzeichnet werden? Was muß auf dem Typenschild angegeben sein?

Wo sind Piktogramme erforderlich? Ein Hinweisschild für Gefahr oder ein Gebotsschild und wie groß…?

Ich helfe Ihnen gern bei der Beschilderung weiter.

Richtlinien und Normen sind vielen Menschen, die auf dem technischem Sektor arbeiten, ein Greul. Richtlinien und Normen werden leider nicht selten fehlinterpretiert.

Es ist einer meiner Aufgaben das „Richtige" herauszulesen und Ihnen als Anwender verständlich zu vermitteln damit es wirksam umgesetzt wird. Und manchmal, wenn die Norm einfach nicht zu verstehen ist, oder Maßnahmen maschinenbedingt nicht klar sind, hilft ein Gespräch mit den Normensetzern. Diese Klärungsgespräche führe ich dann gern für Sie.

Sie möchten in eine Maschine oder gar in einen ganzen Maschinenpark investieren? Sie wissen aber nicht wie oder wo Sie die „sichere“ CE-Maschine bekommen. Sie können schwer einschätzen ob die angebotene Maschine auch sicher ist? Bei diesem Einkaufsprozess kann ich Sie unterstützen. Ich besuche gern mit Ihnen den Lieferanten.

Ihre Maschinen besitzen eine Reihe von elektrischen Schutzmaßnahmen bei denen der Abstand zur Gefahrenstelle und die Reaktion der Sicherheitseinrichtung eine große Rolle spielt? Für solche Anwendungen, z. B. Zugänge gesichert mittels eines Lichtvorhangs oder Türschalter ohne Zuhaltung, sind Nachlaufweg- bzw. Nachlaufzeitmessungen bei der Erstinbetriebnahme und auch nachher jährlich vorgeschrieben.

Zur Risikoanalyse gehört eine sogenannte Normenrecherche. Sie ist fester Bestandteil der Risikoanalyse denn die Maschine muss immer dem aktuellen Stand, der für die Maschinen gültigen Normen, entsprechen.

Für viele Maschinen gelten besondere Normen. Das sind z. B. sogenannte C-Normen deren Anwendungen vorgeschrieben ist. Ergeben sich aus dem Studium besonderer Normen für Ihre Maschinen anwendungsrelevante Inhalte, so müssen diese mit in die Risikoanalyse eingearbeitet werden.

Ich biete an Unterlagen (Dokumente) auf ihre CE Fähigkeit hin zu überprüfen, z. B. Zeichnungen, Stücklisten, Stromlaufpläne für:

Prüfen von wichtigen, formellen Dokumenten auf Form, Struktur, Mindestinhalte / Vollständigkeit, Lesbarkeit:

Prüfen der Verschaltung elektrischer Sicherheitskreise wie z. B.

Ich erstelle für Sie Betriebs-, Bedienungs- oder Montageanleitungen auf Basis Word. Fragen Sie mich dazu an.

Nicht selten sind Kunden verunsichert was denn nun in einer Einbau- oder Konformitätserklärung stehen muß bzw. stehen darf und in der Tat sehe ich in meiner alltäglichen Praxis leider immer wieder falsch ausgestellte Erklärungen.

Ich leiste Ihnen Hilfestellung bei der Erstellung solcher Einbau- und Konformitätserklärungen oder erstelle diese unterschriftsreif auch ganz für Sie.

Sich fachlich auf einen guten, aktuellen Stand zu halten ist im technischen Sektor sehr wichtig. Sehr gern führe ich für Kunden, Schulungen durch. So biete ich als Inhouse Schulungen an:

Informationsveranstaltungen für:

Diese Art Schulung ist ausgelegt als ein Tages- oder zwei Tagesseminar.

Benötigen Sie tiefer gehende Kenntnisse führe ich für Sie gern detailliertere Schulungen durch. Die Inhalte können, je nach Wunsch und Erfordernis genau abgesprochen werden, sind also dann für Sie maßgeschneidert. Sie können sich dann ggf. über 3-4 Tage erstrecken.

Diese sind dann ausgerichtet für: